Вентиляция сварочного производства

- Воздухообмен при выполнении сварочных работ в цеху

- Вентиляция сварочного цеха особенности подачи воздуха

- Вентиляция рабочей зоны

- Вентиляция сварочных цехов справочник проектирования

- Вентиляция в сварочном цеху примеры оборудования

- Выбор схемы вентиляции производственного сварочного помещения

- Выделение загрязнителей при сварке металлов

Работы в сварочном цехе относятся к сложному и вредному роду занятий. Связано это с тем, что в процессе сварочных работ в воздушные массы выделяются химические вещества и водород. Именно поэтому к созданию вентиляционной системы в сварочном цеху выдвигаются повышенные требования.

Воздухообмен при выполнении сварочных работ в цеху

Согласно со СНиПам II-33—75:

- скорость движения воздушного потока при установке вентиляции местного назначения должна составлять 0,8-2,1 м/с;

- при расходе сварочных материалов более 0,21 г/час необходима установка общеобменной вентиляции. При меньших показателях потребления электродов можно обойтись лишь местной системой воздухообмена;

- скорость движения воздушных масс непосредственно в области сварочных работ должна составлять 0,4-1,0 м/с;

- поток свежих воздушных масс должен быть направлен на сварку;

- при использовании сварочного аппарата в закрытых емкостях или при повышенной интенсивности должен приток чистого воздуха температурой более 19 градусов подаваться непосредственно к маске рабочего.

Система вентиляции цеха должна:

- устранять вредные вещества по средствам местной вентиляции;

- обеспечивать микроклимат в помещении согласно санитарным нормам N 1009-73;

- устранять химические компоненты с помощью общеобменной вентиляции.

В сварочном цехе используют общеобменную и местную приточно-вытяжную вентиляционную систему.

Вентиляция сварочного цеха: особенности подачи воздуха

При обустройстве вентиляционной системы воздухообмен в цеху может подаваться как вертикальными потоками, так и горизонтальными.

Горизонтальный воздухообмен

При подаче воздушного потока в горизонтальном направлении система вентиляции должна быть смонтирована таким образом, чтобы захватывать воздушное пространство всего помещения. Образование застоя воздуха недопустимо. Скорость воздухообмена должна обеспечиваться более 0,1 м/с. Эта схема отлично подходит для малогабаритных помещений. К примеру, в цехе с параметрами 30х20 м устанавливается 7 вентиляторов, общей производительностью 7000м3/час, которые и создают горизонтальные воздушные потоки. Вентиляторы устанавливаются на одну стену на высоте до 4 м и обеспечивают стабильное поступление свежих воздушных масс. Вентиляторы, производительностью 7000 м3/ час устанавливаются на той же высоте на стене напротив притока воздушных масс. Они и устраняют загрязненный воздух.

Донная схема может быть использована для цехов, расстояние между притоком и вытяжкой которых не составляет более 100 м. В том случае, когда расстояние больше воздушные массы «зависают», а вредные вещества скапливаются. Эффективности системы существенно снижается. При такой проблеме необходимо установить дополнительные вентиляторы или струйные аппараты, которые будут ускорять поток свежих воздушных масс.

Вертикальный воздухообмен

Важно! Механическая система вентиляции должна соответствовать требованиям СНиП 2-33-75.

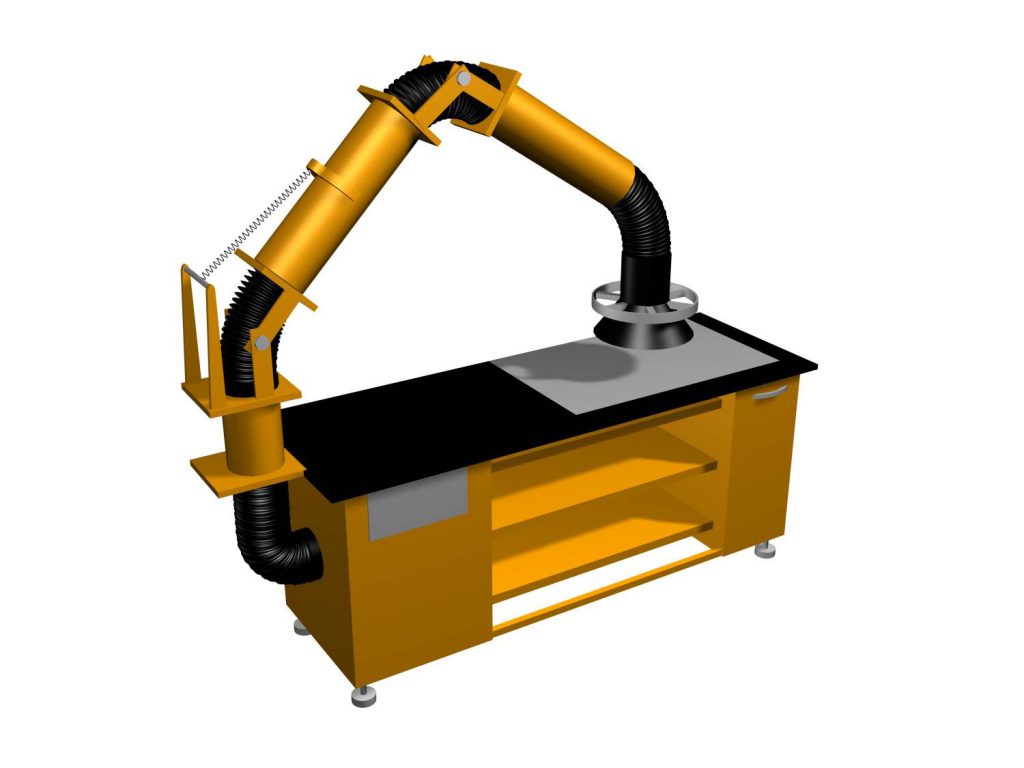

Вентиляция рабочей зоны

В соответствии с ГОСТ 12.3.003-86 сварочный цех должен быть обустроен местной вентиляцией со скоростью отсоса отработанного воздуха более 1,5 м/с. Местная вентиляция может быть смонтирована с использованием подвижной всасывающей насадки, соединенной с гибким вентиляционным шлангом.

При использовании автоматического типа сварки скопление газов и химических веществ происходит по средствам щелевидных отсосов длиной не более 350 мм, расположенных на высоте 50 мм от непосредственного места сварки. Если сварочный аппарат не позволяет установить щелевой отсос необходимой длины, тогда рационально применять нескольких местных отсосов.

Количество воздуха, удаляемого с помощью местных отсосов необходимо определять по формуле:

L = K (кубический корень) * a,

где К=12 для одинарных щелевых отсосов и К=16 для нескольких щелевых отсосов, a – сила тока, поставляемого сварочным аппаратом.

Важно! Для местных отсосов используются вентиляторы высокого давления.

Местные отсосы присоединяются к общеобменному каналу с помощью гибкого шланга в том случае, когда сварочный аппарат передвигается не более чем на 2 м. При ходе аппарата свыше 2 м используются подвижные вентиляционные устройства.

Аргонные и углекислотные сварочные аппараты оборудуются местной вентиляционной системой с нижним отсосом 2000 м3/час. Также следует установить регулирующий клапан.

Местная вентиляционная система должна устранять более 75% вредных компонентов с воздушных масс. Остальные 25% вытягиваются общеобменной вентиляционной системой.

Вентиляция сварочных цехов справочник проектирования

- вентиляционная система сварочного цеха должна быть автономной;

- использование методики рециркуляции воздушных масс категорически запрещено;

- приточный воздух должен подогреваться или охлаждаться (в зависимости от температурных показателей) перед подачей в цех;

- объем воздуха при ручной сварке должен составлять до 4500м3/час, при использовании автоматического аппарата – 2000м3/час, при использовании порошковой проволоки – 5400 м3/час.

Вентиляция в сварочном цеху: примеры оборудования

К выбору оборудования для создания системы вентиляции стоит подходить с полной ответственностью, ведь оно должно обеспечивать постоянное очищение воздуха и нормального микроклимата в помещении:

- Вентиляционная система «Совплим» местного назначения оборудована электростатическим фильтром и гибким вытяжным устройством. С ее помощью вредные вещества удаляются непосредственно с рабочего места, а не распространяются по всему помещению. Радиус действия системы составляет 6 м, что позволяет эффективно очистить рабочую зону.

- Система воздухораспределителя БВВ, позволяющая создать зону чистого воздуха непосредственно в месте выполнения сварочных работ. Система устанавливается на высоте более 2 м и обеспечивает качественное вытеснение воздушных масс с рабочей зоны.

- Системы FilterBox местного назначения позволяют очистить сварочное место от пыли и вредных компонентов, попавших в воздушные массы.

- Вентиляторы марки ВРП, оборудованные электрическим двигателем.

Важно! Выбор производительности оборудования для создания вентиляционной системы сварочного цеха зависит от площади помещения, количества людей и типа используемого сварочного аппарата.

Вентиляция в сварочном цеху должна быть бесперебойной. В обязательном порядке предусмотрен монтаж аварийной системы вентиляции, которая должна быть такой же эффективной, как и основная.

Выбор схемы вентиляции производственного сварочного помещения

На протяжении выбора оптимальной общеобменной схемы вентиляции цеха для выполнения соединительных работ берутся во внимание все важные моменты, включая выход конвективных потоков вверх помещения. Данные потоки могут быть усилены посредством направленных струй приточного воздуха. Также есть возможность направлять конвективные потоки струями к воздухозаборным панелям.

Необходимо обращать внимание на то, что нестойкие конвективные потоки нередко нарушаются вследствие движения масс аэрационного воздуха, либо не без участия охлажденного притока, возвращающегося вместе с вредоносными веществами по направлению вниз. Все эти и многие другие процессы могут с большой вероятностью вызывать определенные трудности в борьбе с ними.

В том случае, если воздух внутри помещения цеха искусственным путем перемешивается путем направленных струй, сосредоточенного притока, концентрация вредных веществ внутри помещения практически выравнивается. Как правило, работы по соединению металлов производятся с большим выделением пыли, и поэтому общеобменная система должна быть выполнена механической приточно-вытяжной, при этом должен иметь место подогрев воздуха зимой.

Соответственно указаниям СНиПа, в процессе сварки приток должны подаваться непосредственно в участок работы. Допускается подача воздуха из воздухораспределителей, которые располагаются на уровне 6 метров от поверхности пола помещения, при воздушных струях, направленных вниз вертикально, при горизонтальных, а также наклонных струях воздуха на уровне 4 метров и выше, как подачу воздуха в участок сварки.

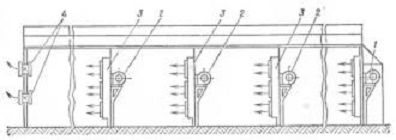

Любопытна система подачи воздуха посредством параллельных струй, выполняемой в трех вариантах:

- Подача вертикальными струями по направлению вверх;

- Подача горизонтальными струями;

- Вертикальными струями по направлению вниз.

Схема подачи воздуха параллельными потоками горизонтальными потоками в длинном цехе

Где:

- Основная система воздуховода подачи;

- Дополнительные вентиляторы;

- Раздаточные решетки;

- Вентиляторы вытяжки.

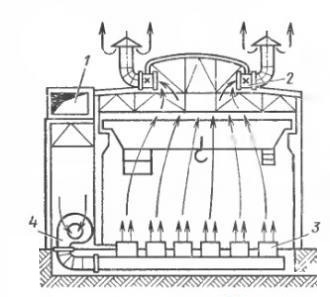

Схема подачи воздуха в виде притока параллельными потоками снизу вверх

Где

- Короб воздухозаборный;

- Установка вытяжки;

- Установка притока;

- Воздухораспределительный короб с решетками в полу.

В любом случае участок для производства сварочных работ нуждается в качественной вентиляционной системе, а поэтому экономия в данном случае нецелесообразна.

Выделение загрязнителей при сварке металлов

|

Таблица 1. Выделение загрязнителей при сварке металлов

|

|||||||||

|

Способ сварки и марка сварочного материала |

Выделение загрязнителя, г/кг сварочного материала

|

Прочих загрязнителей

|

|||||||

|

сварочого аэрозоля

|

соединения марганца

|

оксидов хрома

|

фтористого водорода

|

оксидов азота

|

оксида углерода

|

наимен.

|

кол-во

|

||

|

Ручная дуговая сварка сталей электродами

|

|||||||||

|

УОНИ-13/55

|

18,6

|

0,97

|

-

|

0,93

|

-

|

-

|

фториды

|

2,6

|

|

|

УОНИ- 13/65

|

7,5

|

1,41

|

-

|

1,17

|

-

|

-

|

фториды

|

0,8

|

|

|

АНО-4

|

6,0

|

0,69

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

АНО-6

|

16,3

|

1,95

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

АНО-11

|

22,4

|

0,87

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

ЭА-606/11

|

11,0

|

0,68

|

0,6

|

0,4

|

1,3

|

1,4

|

-

|

-

|

|

|

M33-III

|

40

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

ЦТ-15

|

7,9

|

0,55

|

0,35

|

1,61

|

-

|

-

|

оксиды никеля

|

0,39

|

|

|

Ручная дуговая сварка чугуна

|

|||||||||

|

ЦЧ-4

|

13,8

|

0,43

|

-

|

1,87

|

-

|

|

ванадий

|

0,54

|

|

|

Ручная дуговая сварка меди

|

|||||||||

|

ЩЗЧ-1

|

14,7

|

0,47

|

-

|

1,65

|

|

-

|

медь

|

4,42

|

|

|

Вольфрам под гелием

|

20

|

-

|

-

|

-

|

-

|

-

|

вольфрам

|

0,08

|

|

|

|

|

|

|

|

|

|

медь

|

2,1

|

|

|

СрМ-0,75 (проволока) Ручная сварка алюминия

|

17,1

|

0,44

|

-

|

|

-

|

-

|

медь

|

15,4

|

|

|

ОЗА-1

|

38,1

|

-

|

-

|

-

|

-

|

-

|

аэрозоль оксида

|

20

|

|

|

|

|

|

|

|

|

|

алюминия

|

|

|

|

Проволока

|

|||||||||

|

ЭП-245

|

12,4

|

0,54

|

-

|

0,36

|

|

-

|

оксиды железа

|

11,5

|

|

|

ПП-106, ПП-108

|

12

|

0,7

|

-

|

-

|

0,8

|

-

|

оксиды железа

|

0,7

|

|

|

Проволока

|

|||||||||

|

СВ-08Г2С

|

9,7

|

0,5

|

0,02

|

-

|

|

14

|

оксиды железа

|

7,48

|

|

|

СВ-Х19Н9Ф2СЗ

|

7

|

0,42

|

0,03

|

-

|

-

|

14

|

оксиды железа

|

0,04

|

|

|

СВ-10Х20Н7СТ

|

8

|

0,45

|

0,03

|

-

|

-

|

-

|

-

|

-

|

|

|

СВ-16Х16Н25М6

|

15

|

2

|

1

|

-

|

-

|

|

оксиды никеля

|

-

|

|

|

ЭП-245

|

12,4

|

0,61

|

-

|

-

|

-

|

3,2

|

-

|

-

|

|

|

СВ-О8ХГН2МТ

|

6,5

|

-

|

0,03

|

-

|

0,8

|

11

|

оксиды титана

|

0,4

|

|

|

|

|

|

|

|

|

|

медь

|

11

|

|

|

Проволока

|

|||||||||

|

МНЖ-КГ5-1-02-0.2

|

18

|

0,3

|

-

|

-

|

-

|

-

|

оксиды никеля

|

0,8

|

|

|

КМЦ

|

8,8

|

0,6

|

-

|

-

|

-

|

-

|

медь

|

6

|

|

|

Проволока

|

|||||||||

|

Д-20

|

10,9

|

0,09

|

-

|

-

|

-

|

-

|

оксиды алюминия

|

7,6

|

|

|

АМЦ

|

22,1

|

0,62

|

-

|

-

|

2,45

|

-

|

-

|

20

|

|

|

АМГ-6Т

|

50

|

0,25

|

|

-

|

0,33

|

-

|

-

|

8,5

|

|

|

Алюминиевая

|

10

|

-

|

-

|

-

|

0,9

|

-

|

-

|

-

|

|

|

Титановая

|

14,7

|

-

|

-

|

-

|

-

|

-

|

оксиды титана

|

5

|

|

|

Неплавящиеся электроды

|

61

|

-

|

-

|

-

|

-

|

-

|

оксиды алюминия

|

28

|

|

|

ОЗА-2/ак,ОЗА-1

|

38,5

|

-

|

-

|

-

|

-

|

-

|

-

|

20

|

|

|

Сварка стали с флюсами

|

|||||||||

|

ОСП-45

|

0,09

|

0,03

|

-

|

0,2

|

0,006

|

-

|

прочие фториды

|

0,36

|

|

|

ФЦ-2, ФЦ-6, ФЦ-7

|

0,09

|

0,01

|

-

|

0,05

|

0,005

|

-

|

соединения кремния

|

0,03

|

|

|

ФЦ-11, ФЦ-12

|

0,09

|

0,05

|

-

|

0,02

|

-

|

-

|

-

|

0,05

|

|

|

АН-22

|

0,12

|

0,01

|

-

|

0,02

|

-

|

-

|

-

|

-

|

|

|

АН-26, АН-30, АН-42

|

0,08

|

0,05

|

-

|

0,03

|

-

|

-

|

-

|

-

|

|

|

АН-60, АН-64

|

0,09

|

0,02

|

-

|

-

|

-

|

-

|

-

|

-

|

|

|

АН-348А

|

0,1

|

0,03

|

-

|

0,2

|

0,006

|

-

|

прочие фториды

|

0,16

|

|

|

АНК-30

|

0,26

|

0,12

|

-

|

0,018

|

-

|

-

|

соединения кремния

|

0,05

|

|

|

ЖС-450

|

5,8

|

0,142

|

-

|

0,18

|

-

|

22,4

|

-

|

-

|

|

|

К-1

|

0,06

|

0,023

|

-

|

0,15

|

-

|

0,5

|

-

|

-

|

|

|

К-8

|

4,9

|

|

|

0,13

|

-

|

17,8

|

-

|

-

|

|

|

К-11

|

1,3

|

0,089

|

-

|

0,14

|

0,6

|

-

|

-

|

-

|

|

|

Таблица 2. Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны сварочных цехов

|

||||

|

Наименование вещества

|

ПДК, мг/м3

|

Класс Опасности

|

Агрегатное состояние (а — аэрозоль, п — пары)

|

Примечание

|

|

содержание марганца в сварочных аэрозолях, масс.%

|

||||

|

до 20

|

0,20

|

2

|

а

|

|

|

до 20-30

|

0,10

|

2

|

а

|

|

|

хроматы, бихроматы

|

0,01

|

1

|

а

|

в пересчете на CrO3

|

|

оксид хрома (Cr2O3)

|

1,00

|

2

|

а

|

|

|

никель и его оксиды

|

0,05

|

1

|

а

|

в пересчете Ni

|

|

оксид цинка

|

0,50

|

2

|

а

|

|

|

титан и его двуоксид

|

10,00

|

4

|

а

|

|

|

алюминий и его сплавы

|

2,00

|

2

|

а

|

по Al

|

|

медь металлическая

|

1,00

|

2

|

а

|

|

|

вольфрам

|

6,00

|

3

|

а

|

|

|

двуоксид кремния аморфный в виде аэрозоля конденсации при содержании от 10 до 60 %

|

2,00

|

4

|

a

|

|

|

двуоксид азота

|

2,00

|

2

|

п

|

|

|

озон

|

0,10

|

1

|

п

|

|

|

оксид углерода

|

20,00

|

4

|

п

|

|

|

фтористый водород

|

0,05

|

1

|

п

|

|

|

соли фтористоводородной кислоты:

|

||||

|

хорошо растворимые (NaF, KF)

|

0,20

|

2

|

а

|

по HF

|

|

плохо растворимые (AIF2, NaAIFd)

|

0,50

|

2

|

а

|

по HF

|

|

Таблица 3. Выделение загрязнителей при газовой и плазменной резке металлов

|

||||||||||||||

|

Способ резки, вид и толщина металла

|

Выделение на м реза, г/м за 1 час работы, г/ч, в том числе оксидов

|

|||||||||||||

|

Аэрозоля, всего в

|

Mg

|

Cr

|

Ni

|

Al

|

CO

|

NOx

|

||||||||

|

г/м

|

г/ч

|

г/м

|

г/ч

|

г/м

|

г/ч

|

г/м

|

г/ч

|

г/м

|

г/ч

|

г/м

|

г/ч

|

г/м

|

г/ч

|

|

|

Резка газовая стали углеродистой толщиной

|

||||||||||||||

|

5 мм

|

2,25

|

74

|

0,07

|

2,3

|

|

|

|

|

|

|

1,5

|

50

|

1,2

|

40

|

|

10 мм

|

4,5

|

130

|

0,13

|

3,8

|

|

|

|

|

|

|

2,2

|

6,3

|

2,2

|

65

|

|

20 мм

|

9

|

200

|

0,27

|

6

|

|

|

|

|

|

|

2,3

|

65

|

2,4

|

-

|

|

Резка газовая стали делигированной толщиной

|

||||||||||||||

|

5 мм

|

2,5

|

80

|

|

|

0,12

|

4

|

|

|

|

|

1,3

|

43

|

1

|

35

|

|

10 мм

|

5

|

150

|

|

|

0,23

|

6,7

|

|

|

|

|

1,9

|

55

|

1,5

|

43

|

|

20 мм

|

10

|

225

|

|

|

0,47

|

10,5

|

|

|

|

|

2,6

|

57

|

2

|

45

|

|

Резка газовая стали марганцовистой толщиной

|

||||||||||||||

|

5 мм

|

2,5

|

80

|

0,6

|

20

|

|

|

|

|

|

|

1,4

|

46

|

1,1

|

36

|

|

10 мм

|

5

|

140

|

1,6

|

35

|

|

|

|

|

|

|

2

|

58

|

1,6

|

47

|

|

20 мм

|

10

|

220

|

2,4

|

55

|

|

|

|

|

|

|

2,7

|

60

|

2,2

|

50

|

|

Резка газовая сплавов титана толщиной

|

||||||||||||||

|

4 мм

|

5

|

140

|

|

|

|

|

|

|

4,7

|

130

|

0,6

|

17

|

0,2

|

6

|

|

12 мм

|

15

|

315

|

|

|

|

|

|

|

14

|

280

|

1,5

|

32

|

0,6

|

13

|

|

20 мм

|

25

|

390

|

|

|

|

|

|

|

22

|

345

|

2,5

|

38

|

1

|

16

|

|

30 мм

|

35

|

350

|

|

|

|

|

|

|

33

|

335

|

2,7

|

-

|

1,5

|

-

|

|

Резка плазменная стали углеродистой толщиной

|

||||||||||||||

|

10 мм

|

40

|

810

|

0,12

|

24

|

|

|

|

|

|

|

1,4

|

|

7

|

|

|

Резка плазменная стали низколегированной толщиной

|

||||||||||||||

|

14 мм

|

6

|

790

|

0,18

|

24

|

|

|

|

|

|

|

2

|

265

|

10

|

130

|

|

20 мм

|

10

|

960

|

0,3

|

29

|

|

|

|

|

|

|

2,5

|

-

|

14

|

-

|

|

Резка плазменная стали легированной толщиной

|

||||||||||||||

|

5 мм

|

3

|

990

|

|

|

0,14

|

46

|

|

|

|

|

1.5

|

-

|

6

|

200

|

|

10 мм

|

5

|

1370

|

|

|

0,24

|

66

|

|

|

|

|

1.9

|

470

|

10

|

-

|

|

20 мм

|

12

|

1600

|

|

|

0,58

|

77

|

|

|

|

|

2.1

|

-

|

13

|

-

|

|

Резка плазменная стали марганцовистой толщиной

|

||||||||||||||

|

5 мм

|

4

|

790

|

0,72

|

140

|

|

|

|

|

|

|

1,4

|

-

|

7

|

128

|

|

10 мм

|

6

|

765

|

1,16

|

1,50

|

|

|

|

|

|

|

2

|

265

|

10

|

-

|

|

20 мм

|

10

|

920

|

1,73

|

170

|

|

|

|

|

|

|

2,5

|

-

|

13

|

-

|

|

Резка сплавов алюминия толщиной

|

||||||||||||||

|

8 мм

|

3

|

-

|

|

|

|

|

|

|

2,5

|

-

|

0,5

|

-

|

2

|

612

|

|

20 мм

|

4

|

480

|

|

|

|

|

|

|

3,5

|

440

|

0,6

|

75

|

3

|

-

|

|

80 мм

|

6,5

|

-

|

|

|

|

|

|

|

8

|

-

|

1

|

-

|

9

|

-

|

|

Резка плазменная сплавов титана толщиной

|

||||||||||||||

|

10 мм

|

3

|

455

|

|

|

|

|

2,7

|

425

|

|

|

0,4

|

-

|

11

|

160

|

|

20 мм

|

7

|

645

|

|

|

|

|

6,4

|

515

|

|

|

0,5

|

40

|

15

|

-

|

|

30 мм

|

12,5

|

680

|

|

|

|

|

12

|

640

|

|

|

0,6

|

-

|

19

|

-

|

Как узнать цену и получить коммерческое предложение

Чтобы узнать цену решения для вашего объекта, вы можете:

- Отправить быструю заявку ниже, приложив при необходимости проект, план или смету.

- Отправить заявку на email: manager@promklimat.ru