Проектирование фреоновой трассы ККБ

ККБ входят в систему кондиционирования воздуха, являются ее неотъемлемой частью и работают в связке с кондиционером, который располагается внутри здания. Как следует из названия, основа компрессорно-конденсаторного блока – это компрессор и конденсатор. Также для охлаждения или нагрева воздуха требуется наличие испарителя (теплообменника).

В силу низкой цены и компактности наиболее часто потребители приобретают ККБ с конденсатором с воздушным охлаждением. Самый распространенный хладагент – марки R410A. Завоевал популярность благодаря своей экологичности и безопасности для озонового слоя Земли.

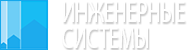

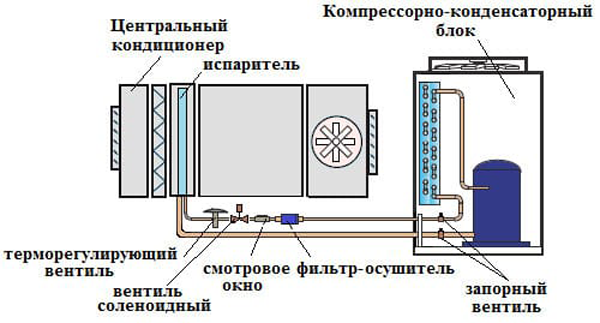

Схема подключения компрессорно-конденсаторного блока примерно одинакова для любой установки. Фреон движется по специальным трубам. Необходимо обеспечить чистоту хладагента, чтобы установка работала безотказно. Поэтому в трубопроводе, в местах входа и выхода в компрессорно-конденсаторный блок, устанавливают специальные перекрывающие вентили. Чтобы повысить производительность системы, и продлить срок ее службы фирмы-производители часто предлагают в качестве опции докупить соединительный комплект. Он состоит из набора деталей и устанавливается при соединении испарителя и ККБ:

- Индикатор влажности

- Терморегулирующий вентиль (ТРВ)

- Осушительный фильтр.

- Соленоидный вентиль (входит в состав некоторых комплектов).

При выборе соединительного набора учитывают мощность установки и диаметр трубопровода. Поэтому в каждом случае набор будет своим.

Компрессор и конденсатор – это основные элементы ККБ. Без них функционирование системы не представляется возможным. Также холодильная машина может включать дополнительные компоненты:

- Датчик расхода хладагента.

- Датчик температуры.

- Отделитель жидкости.

- Линейный ресивер.

- Система автоматики.

- Защитное реле компрессора.

- Отделитель масла.

При организации схемы подключения компрессорно-конденсаторного блока нужно следить, чтобы мощность всех блоков системы и напряжение в электрической сети соответствовали друг другу. Бывают случаи, когда ККБ подключают к внутреннему блоку напрямую. ККБ может быть одноконтурным или двухконтурным. Одноконтурный предусматривает соединение только с одним внутренним блоком.

При двухконтурной системе возможно подключение двух блоков, находящихся в помещении. При этом каждый контур оснащается собственным соединительным комплектом. Иногда к двухконтурной системе подключают более двух внутренних блоков. Такая схема возможна, но нерекомендуема. Распределение фреона происходит неравномерно, что может привести к поломке.

Таблица 1. Рекомендуемые диаметры трубопроводов в зависимости от длины.

| EUROPA LE |

Длина до 10 M |

Длина до 20 m |

Длина до 30 m |

|||

| Ø газ, MM |

Ø жидкость, MM |

Ø газ, MM |

Ø жидкость, MM |

Ø газ, MM |

Ø жидкость, MM |

|

| 6 | 18 | 12 | 18 | 12 | 18 | 12 |

| 8 | 18 | 12 | 18 | 12 | 18 | 16 |

| 10 | 18 | 12 | 22 | 16 | 22 | 16 |

| 14 | 22 | 16 | 22 | 16 | 28 | 16 |

| 16 | 22 | 16 | 28 | 16 | 28 | 18 |

| 18 | 28 | 16 | 28 | 18 | 28 | 18 |

| 21 | 28 | 16 | 28 | 18 | 28 | 22 |

| 25 | 28 | 18 | 28 | 18 | 35 | 22 |

| 28 | 28 | 18 | 35 | 22 | 35 | 22 |

| 31 | 35 | 18 | 35 | 22 | 35 | 22 |

| 37 | 35 | 22 | 35 | 22 | 35 | 28 |

| 41 | 35 | 22 | 35 | 22 | 35 | 28 |

Расчетное количество хладагента необходимого для заправки холодильной системы ККБ (Мобщ.) определяется по следующей формуле:

Мобщ. = Мккб + Мисп. + Мтр. [1] ;

где Мккб (кг) - масса хладагента приходящаяся на ККБ (определяется по таблице 2), Мисп. - масса хладагента приходящаяся на испаритель (определяется по формуле [2]), Мтр. - масса хладагента приходящаяся на трубопровод (определяется по формуле [3]).

Таблица 2. Масса хладагента приходящаяся на ККБ, кг

| EUROPA LE | 6 | 8 | 10 | 14 | 16 | 18 | 21 | 25 | 28 | 31 | 37 | 41 |

| Масса хладагента, кг | 1,0 | 1,3 | 1,6 | 2,4 | 2,7 | 3,2 | 3,7 | 4,4 | 5,1 | 5,6 | 6,6 | 7,4 |

Массу хладагента приходящуюся на испаритель (в один контур) можно рассчитать по упрощенной формуле:

Мисп. = Vисп.х 0,316 ÷ n [2] ;

где Vисп. (л) - внутренний объем испарителя (объем среды), который указывается в техническом описании на вентиляционную установку в разделе охладителя или на шильде, n - количество контуров испарителя. Этой формулой можно пользоваться при одинаковых производительностях контуров испарителя. В случае нескольких контуров с разными производительностями вместо «÷ n» нужно заменить на «х доля производительности контура», например для контура с 30% произво дительностью будет «х 0,3».

Массу хладагента приходящуюся на трубопровод (в один контур) можно рассчитать по следующей формуле:

Мтр. = Мтр.ж х Lтр.ж + Мтр.вс х Lтр.вс [3] ;

где Мтр.ж и Мтр.вс (кг) – массы хладагента приходящиеся на 1 метр трубы жидкостной и трубы всасывания соответственно (определяется по таблице 3), Lтр.ж иLтр.вс (м) – длины труб жидкости и всасывания. Если по какой-либо обоснованной причине диаметры фактически смонтированных трубопроводов не соответствуют рекомендуемым, то при расчете необходимо выбирать значение массы хладагента для фактических диаметров. В случае несоответствия фактических диаметров трубопровода рекомендуемым, производитель и поставщик снимают с себя гарантийные обязательства.

Таблица 3. Масса хладагента приходящаяся на 1 метр трубы, кг

| Ø трубы, мм | 12 | 16 | 18 | 22 | 28 | 35 | 42 | 54 | 67 | 76 |

| Газ, кг/м | 0,007 | 0,014 | 0,019 | 0,029 | 0,045 | 0,074 | 0,111 | 0,182 | 0,289 | 0,377 |

| Жидкость, кг/м | 0,074 | 0,139 | 0,182 | 0,285 | 0,445 | 0,729 | 1,082 | 1,779 | 2,825 | 3,689 |

Как узнать цену и получить коммерческое предложение

Чтобы узнать цену решения для вашего объекта, вы можете:

- Отправить быструю заявку ниже, приложив при необходимости проект, план или смету.

- Отправить заявку на email: manager@promklimat.ru